Perché scegliere un morsetto per tubi rivestito in gomma per tubazioni

2026-01-12

Ciò che ogni project manager dovrebbe sapere sui morsetti per tubi rivestiti in gomma

I sistemi di tubazioni industriali spostano qualsiasi cosa, dall'acqua e dal vapore ai liquami e ai prodotti chimici. In molti impianti queste reti di tubazioni sono fondamentali per le operazioni e i loro supporti meritano la stessa attenzione delle valvole, delle pompe e dei sistemi di controllo. La scelta del giusto supporto e protezione per le tubazioni influisce sull'affidabilità, sui budget di manutenzione, sulla sicurezza e persino sul comfort del personale. In questo articolo spieghiamo perché un morsetto per tubi rivestito in gomma può essere un'opzione sensata per molte applicazioni, come scegliere la variante migliore per un dato ambiente e quali passaggi pratici di manutenzione manterranno il sistema in funzione con meno sorprese. Tutti i contenuti sono presentati dal punto di vista pratico del produttore: il tipo di problemi su cui effettivamente si rivolgono gli ingegneri di stabilimento e i team di approvvigionamento.

Perché i supporti per tubi sono importanti ora più che mai

Le condotte gestiscono ogni giorno enormi volumi di materiale negli impianti chimici, nelle raffinerie, negli impianti di trattamento delle acque, nei sistemi HVAC e nelle linee di produzione. Quando un punto di supporto fallisce, le conseguenze possono aumentare rapidamente: usura accelerata, perdite, arresti non programmati, perdita di produzione e aumento del rischio di incidenti di sicurezza. Le modalità di guasto più comuni che iniziano dai supporti includono l'abrasione dovuta a micromovimenti, la corrosione galvanica nei punti di contatto, la fatica indotta dalle vibrazioni e la condivisione irregolare del carico che sottopone a sollecitazioni eccessive le sezioni del tubo.

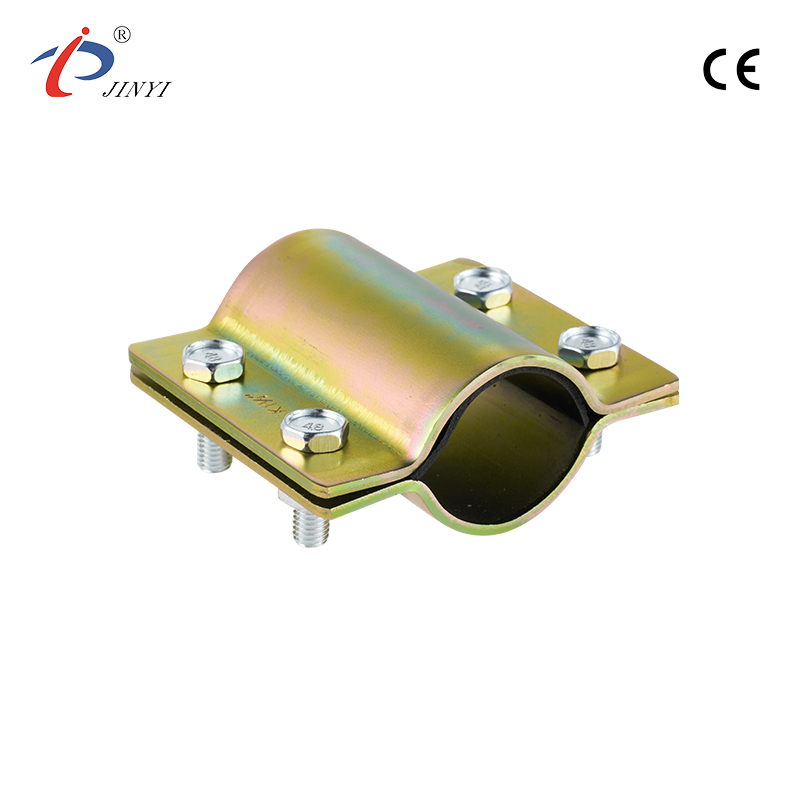

Un morsetto rivestito riunisce due funzioni: supporta meccanicamente il tubo e introduce un'interfaccia protettiva, solitamente non conduttiva, tra il tubo e l'hardware metallico. Tale interfaccia ammortizza il tubo, smorza le vibrazioni e isola materiali diversi. Per i team di approvvigionamento e manutenzione che necessitano di cicli di vita prevedibili e meno riparazioni di emergenza, questi vantaggi sono spesso convincenti.

Quali sono i principali vantaggi derivanti dall'utilizzo di fascette stringitubo rivestite in gomma nelle tubazioni industriali

Di seguito sono riportati i vantaggi pratici che gli ingegneri ci chiedono più spesso, descritti in termini reali.

Smorzamento delle vibrazioni e riduzione del rumore

I tubi collegati a pompe, compressori o flussi turbolenti vibreranno. Un rivestimento in gomma assorbe e dissipa parte di tale energia, riducendo le vibrazioni trasmesse ai supporti e alla struttura dell'edificio. Ciò riduce l'affaticamento su saldature e giunti e aiuta a evitare perdite piccole e progressive. Nelle aree occupate, lo stesso smorzamento riduce il rumore trasmesso dalla struttura, migliorando l’ambiente di lavoro senza la necessità di costosi reindirizzamenti.

Protezione superficiale e resistenza all'abrasione

Laddove i tubi si muovono leggermente contro i loro supporti, a causa del ciclo termico o del particolato nel fluido, le selle metalliche possono abradere la superficie del tubo. Un rivestimento in gomma isola il tubo dal contatto metallico, riducendo l'usura. Ciò è particolarmente utile su tubi a parete sottile o rivestiti dove l'integrità della superficie è importante.

Mitigazione della corrosione nei punti di contatto

Metalli diversi o condensa nei punti di contatto possono formare coppie galvaniche e accelerare la corrosione localizzata. Un rivestimento non conduttivo interrompe tale contatto e riduce il rischio di vaiolatura e cedimento localizzato del supporto.

Migliore tenuta e distribuzione del carico

Le fascette rivestite si adattano più fedelmente alla curvatura del tubo, distribuendo la pressione della fascetta su un'area più ampia. Ciò riduce la possibilità di carichi puntuali che possono ammaccare o deformare tubi a pareti sottili, isolamenti o rivestimenti sotto il morsetto.

Riduzione della frequenza e dei costi di manutenzione

Poiché le fascette rivestite proteggono la superficie del tubo e ammortizzano le sollecitazioni, le ispezioni e le riparazioni localizzate possono essere meno frequenti. Per gli impianti con finestre di manutenzione programmata, ciò può tradursi in un risparmio reale.

Retrofit più semplice per sistemi con materiali misti

Negli ammodernamenti in cui le tubazioni metalliche si trovano vicino a FRP, PVC o altri tubi non metallici, i morsetti rivestiti agiscono come un'interfaccia neutra che impedisce interazioni abrasive ed elettrochimiche tra materiali diversi.

Come scegliere il morsetto per tubi rivestito in gomma giusto per il tuo progetto

La scelta di una pinza va oltre la semplice corrispondenza delle dimensioni: considera i materiali, l'ambiente, i carichi e la modalità di manutenzione della pinza.

Conosci il materiale del tuo tubo e lo spessore della parete

I tubi a pareti sottili necessitano di aree di contatto più ampie o rivestimenti più spessi per evitare deformazioni. I tubi non metallici (ad esempio FRP o PVC) sono più sensibili ai carichi concentrati; selezionare morsetti che diffondano il carico e utilizzino prodotti chimici di rivestimento compatibili.

Dimensioni per diametro esterno e consentono il movimento termico

Dimensionare sempre in base al diametro esterno del tubo. Se la dilatazione termica è significativa, includere morsetti che consentano lo scorrimento assiale o forniscano un movimento guidato in punti fissi. Gli ancoraggi fissi devono essere disposti in modo tale che le forze di espansione non sottopongano a sollecitazioni eccessive i supporti o i giunti dei tubi.

Adatta il materiale del rivestimento all'ambiente

I materiali di rivestimento comuni (gomma naturale, neoprene, EPDM, nitrile) differiscono per intervallo di temperature e resistenza chimica. Il nitrile si comporta bene con gli oli; L'EPDM resiste agli agenti atmosferici e ad alcuni prodotti chimici; il neoprene offre proprietà equilibrate. Per i funzionamenti a caldo, verificare che il rivestimento mantenga la resistenza meccanica alle temperature di esercizio.

Scegli la durezza e lo spessore appropriati

La durezza Shore influisce sull'ammortizzazione e sulla distribuzione del carico. Le fodere più morbide migliorano lo smorzamento ma comprimono di più; i rivestimenti più duri supportano carichi più elevati con minore deformazione. Lo spessore aggiunge protezione ma modifica l'altezza e la rigidità del morsetto. Specificare la combinazione che affronta sia il carico meccanico che il rischio di abrasione.

Calcolare carichi e margini di sicurezza

Includere il peso statico, il contenuto dei tubi, l'isolamento, gli effetti dinamici (forze indotte dal flusso) e qualsiasi richiesta sismica o eolica. Scegli morsetti e hardware di fissaggio classificati per questi carichi combinati con fattori di sicurezza ragionevoli.

Considerare la geometria e l'attacco del morsetto

I morsetti a sella, gli anelli elastici e i bulloni a U hanno casi d'uso diversi. I morsetti a sella sono adatti a supporti fissi e tubazioni di diametro maggiore; gli anelli divisi funzionano bene nelle grucce; I bulloni a U sono economici per le tirature più piccole. Assicurarsi che l'hardware scelto si integri con la struttura di supporto esistente e i dettagli di montaggio.

Verificare la conformità e la documentazione

Laddove si applicano specifiche di progetto o codici locali, richiedere certificazioni dei materiali, dati sulla durezza e tracciabilità. Per progetti critici, richiedi certificati di prova o parti campione per la valutazione.

Pensa all'installazione e alla manutenzione

La facilità di installazione riduce il tempo di manodopera e la possibilità di un serraggio improprio. Preferire progetti con specifiche di coppia chiare e che consentano la sostituzione del rivestimento senza smontare i tratti adiacenti.

Suggerimenti per prolungare la durata dei morsetti per tubi rivestiti in gomma in ambienti difficili

La cura di routine e le buone scelte al momento dell'acquisto forniscono i migliori risultati a lungo termine.

Stabilire una cadenza di ispezione

Ispezionare i morsetti per verificare la degradazione del rivestimento, la deformazione da compressione, la fessurazione o il rigonfiamento chimico. L'esposizione chimica aggressiva o le alte temperature richiedono controlli più frequenti. Registra i risultati in modo da poter individuare le tendenze prima che si verifichino errori.

Serrare correttamente e in modo coerente

Seguire i valori di coppia di serraggio consigliati per evitare una compressione eccessiva (che appiattisce il rivestimento) o una coppia insufficiente (che consente il movimento e lo sfregamento). Utilizzare strumenti dinamometrici calibrati e registrare le impostazioni come parte del QA dell'installazione.

Protezione contro gli attacchi chimici

Se nelle vicinanze vengono utilizzati solventi, oli o detergenti aggressivi, scegliere un rivestimento di comprovata resistenza o aggiungere coperture protettive. Per le esposizioni all'esterno, selezionare rivestimenti resistenti ai raggi UV.

Prevenire l'umidità e i detriti intrappolati

Evitare modelli di morsetti che intrappolano acqua, detriti o fibre isolanti contro il rivestimento: accelerano sia l'usura del rivestimento che la corrosione del metallo. Garantire il drenaggio e includere la pulizia nella manutenzione ordinaria.

Sostituisci i rivestimenti in modo proattivo

Sostituire i rivestimenti che mostrano una significativa deformazione da compressione o crepe prima che la fascetta metallica inizi a danneggiare il tubo. Per le corse critiche, conservare rivestimenti e kit di riserva per limitare i tempi di inattività.

Utilizzare finiture metalliche adeguate

Laddove il rischio di corrosione è elevato, i rivestimenti placcati potrebbero non durare. Considerare l'acciaio inossidabile o rivestimenti per carichi pesanti a seconda dell'esposizione.

Correggi le vibrazioni alla fonte

I morsetti rivestiti aiutano, ma non fare affidamento solo su di loro. Diagnosticare le vibrazioni eccessive e correggere il bilanciamento, il disallineamento o i vincoli dei tubi delle apparecchiature rotanti, secondo necessità.

Guida pratica all'installazione che ogni tecnico dovrebbe conoscere

Piccoli errori di installazione causano molti problemi sul campo. Condividi questi consigli pratici con gli equipaggi.

- Pulire la superficie del tubo prima dell'installazione per rimuovere incrostazioni, ruggine o olio che potrebbero ridurre l'attrito o danneggiare i rivestimenti.

- Allineare attentamente il morsetto; la seduta decentrata concentra il carico e consuma il rivestimento più velocemente.

- Stringere i bulloni per fasi e utilizzare sequenze di schemi incrociati per morsetti multi-bullone per ottenere una compressione uniforme.

- Su tratti isolati verificare se la fascetta appoggia direttamente sul tubo o sull'isolante; utilizzare piastre di supporto o distanziali quando necessario.

- Sui percorsi verticali, assicurarsi che i supporti siano specificati e installati per gestire sia i carichi assiali che quelli laterali in base al codice delle tubazioni da seguire.

Riduzione delle perdite in un ciclo di processo dei liquami

Un impianto chimico presentava perdite stenopeiche ricorrenti vicino ai punti di supporto su una linea di trasferimento dei liquami. Le selle di metallo avevano causato un'usura accelerata. L'impianto ha sostituito le selle con morsetti rivestiti, ha aumentato leggermente l'area di contatto e ha aggiunto supporti intermedi per ridurre le campate non supportate. Risultato: meno perdite e un notevole calo delle chiamate di manutenzione di emergenza nel corso del prossimo anno.

Riduzione del rumore in prossimità delle passerelle di manutenzione

Il team ha sostituito un sottoinsieme di supporti rigidi con morsetti rivestiti in corrispondenza della campata rumorosa e ha installato un piccolo cuscinetto isolante sotto un supporto vicino. Risultato: riduzione misurabile del rumore trasmesso per via strutturale senza dover deviare le tubazioni.

Retrofit controllato con materiali misti

Durante una ristrutturazione, sono state installate nuove tubazioni metalliche adiacenti alle linee in FRP esistenti. Il retrofit ha utilizzato morsetti rivestiti non conduttivi scelti per la compatibilità con entrambi i materiali. Risultato: le interfacce neutre hanno ridotto il rischio di danni locali, semplificando le ispezioni ed evitando riparazioni premature.

Lista di controllo degli appalti per ingegneri e acquirenti

Una breve lista di controllo che i team di procurement possono utilizzare durante la preparazione delle specifiche o il confronto dei preventivi.

Specificare il diametro esterno del tubo e lo spessore della parete.

Indicare l'intervallo di temperature operative e le esposizioni chimiche.

Definire il carico: peso statico, isolamento, momento del fluido ed eventuali carichi dinamici o sismici.

Identificare se i morsetti devono consentire lo scorrimento assiale o essere fissi.

Richiedi schede materiali e specifiche di rivestimento.

Richiedi consigli sulla coppia e guida all'installazione.

Richiedi certificati e tracciabilità se richiesto dalle specifiche del progetto.

Chiarire i tempi di consegna, le quantità minime dell'ordine e la disponibilità dei pezzi di ricambio.

Domande frequenti dagli ingegneri dell'impianto

Ecco le risposte concise e pratiche alle domande più comuni sul campo.

Un morsetto rivestito fermerà completamente la corrosione?

No. Il rivestimento riduce il contatto diretto con il metallo e il rischio di corrosione localizzata all'interfaccia, ma non sostituisce la corretta selezione del materiale, la protezione catodica o i rivestimenti appropriati in caso di corrosione aggressiva.

È possibile adattare il rivestimento ai morsetti esistenti?

A volte. Esistono rivestimenti o manicotti di retrofit per alcuni tipi di fascette, ma è necessario verificare la compatibilità e la distribuzione coerente della pressione. Spesso, la sostituzione con morsetti rivestiti appositamente è l'opzione più sicura.

Quanto dura un rivestimento?

La durata dipende dalla temperatura, dall'esposizione chimica, dal carico meccanico e dall'esposizione ai raggi UV. L'ispezione regolare e la registrazione delle tendenze sono le migliori guide per la tempistica di sostituzione piuttosto che un programma fisso.

Ci sono problemi di sicurezza antincendio?

Selezionare materiali di rivestimento che soddisfino le prestazioni antincendio necessarie per l'installazione. Per le aree ad alta temperatura o esposte al fuoco, consultare i criteri di sicurezza antincendio del progetto e scegliere materiali o alternative metalliche che soddisfino tali requisiti.

Considerazioni sulla sostenibilità e sul ciclo di vita

Quando si pianifica a lungo termine, tenere conto degli impatti del ciclo di vita.

I rivestimenti durevoli che riducono la frequenza di sostituzione significano meno sprechi nel tempo.

Discutere la riciclabilità dei materiali e le opzioni di fine vita con i fornitori laddove la sostenibilità è importante.

La pianificazione intelligente dell'inventario, ovvero lo stoccaggio di una piccola gamma di formati comuni, riduce al minimo le spedizioni di emergenza e riduce le emissioni legate ai trasporti.

Come un produttore può supportare gli acquirenti

Un fornitore affidabile offre più dell'hardware: documentazione, campioni e supporto reattivo.

Fornire specifiche chiare sui materiali e certificati di prova.

Condividi le guide di installazione e le tabelle di coppia consigliate.

Offri pezzi campione o quantità pilota per i cicli di valutazione.

Essere disponibile per supporto tecnico su applicazioni insolite o personalizzate.

Tenere a disposizione rivestimenti e kit di componenti di ricambio per una rapida sostituzione.

Offrire lavorazioni personalizzate per dimensioni non standard o assemblaggi integrati.

I morsetti rivestiti in gomma risolvono diversi problemi comuni sul campo: vibrazioni, abrasione, corrosione da contatto e carico puntuale. Se selezionati e installati correttamente, riducono l'usura, riducono il carico di ispezione e contribuiscono a prestazioni del sistema più prevedibili. Per andare avanti in modo efficace:

Raccogli i parametri operativi tra cui il diametro esterno del tubo, lo spessore delle pareti, i carichi e le esposizioni ambientali.

Utilizza la lista di controllo degli appalti per richiedere preventivi comparabili.

Chiedi ai fornitori schede tecniche, guida all'installazione e parti campione, ove possibile.

Pianifica i punti di ispezione nel tuo piano di manutenzione e monitora le condizioni del rivestimento nel tempo.